當一輛滿載電氣元件的貨車駛入良信電器杭州灣超級工廠時,它無需等待、無需預約,便可精準對接裝載點,實現“隨到隨裝”的高效作業。這看似簡單的流程背后,是一場由數據驅動、以智能調度為核心的數字化革命。

一、數據感知:全要素的實時鏡像

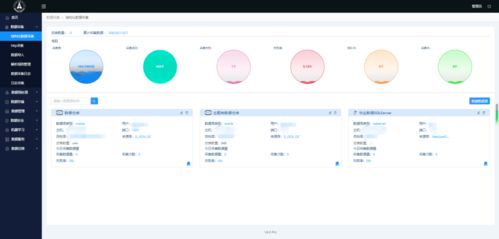

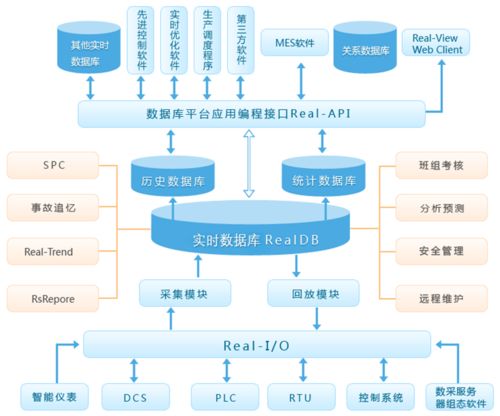

工廠在園區入口、道路關鍵節點、裝卸月臺部署了物聯感知網絡。通過車牌識別、RFID、地磅傳感與視頻分析,系統自動采集車輛身份、載重狀態、位置軌跡與預計停留時間。這些實時數據流匯聚至中央數據處理平臺,構建出園區物流動態的“數字孿生體”,讓每一輛貨車的狀態透明可視。

二、智能算法:從“人找貨”到“貨等人”

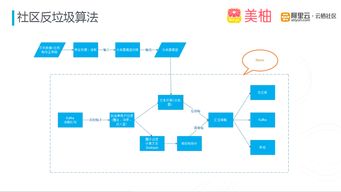

核心在于算法模型對多維度數據的瞬時處理。系統根據訂單緊急程度、貨物分類、車廂規格、月臺占用情況、裝卸班組負荷等多達數十個變量,實時進行最優匹配計算。當貨車還在途中,系統已為其規劃好最合適的月臺、調度好相應的裝卸資源,并提前將貨物運至待裝區。數據處理服務在此扮演大腦角色,將傳統依賴經驗的調度,轉變為由算法驅動的精準預測與動態響應。

三、流程協同:打破信息孤島

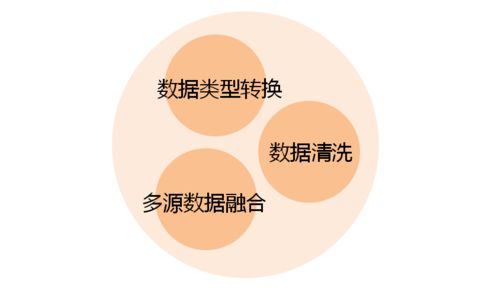

“隨到隨裝”的實現,依賴于ERP(企業資源計劃)、WMS(倉儲管理系統)、TMS(運輸管理系統)與現場調度系統的深度集成。訂單數據、庫存數據、生產進度數據與物流數據在平臺中無縫流轉。例如,生產線完工信息自動觸發備貨指令,倉儲機器人完成揀選后,狀態同步至調度中心,貨車抵達時間便與貨物就位時間得以精準對齊。數據處理服務通過API接口與數據清洗,確保了各系統間數據的一致性與實時性。

四、動態優化:持續進化的調度智慧

系統并非一成不變。每一次裝卸作業的耗時、每一段廠內行駛路徑、每一個異常事件(如延誤或設備故障)都被記錄并反饋至算法模型。通過機器學習,調度策略持續迭代優化,不斷縮短平均等待時間,提升月臺周轉效率。數據不僅是執行的依據,更是優化流程的寶貴資產。

良信杭州灣超級工廠的“貨車隨到隨裝”,其本質是通過全方位的數據采集、實時的智能處理與無縫的系統協同,將傳統物流中的不確定性轉化為確定性的高效流程。它彰顯了在工業制造領域,數據已成為如同水電一樣的基礎設施,而專業的數據處理服務正是將數據價值轉化為生產力與競爭力的關鍵轉換器。這不僅是物流環節的效率提升,更是智能制造體系邁向柔性化、敏捷化的一個縮影。